手持激光焊接机的功能

核电项目的结构模块组装涉及的母材厚度一般为6.4-19mm,材质较多应用A240S32101双相不锈钢板。为提高焊缝质量及焊接生产率,引进GMAW半自动气体保护焊、GMAW全自动气体保护焊焊接艺。GMAW半自动气体保护焊适用于模块支撑与附件不规则或较短焊缝;GMAW全自动焊主要用于较长的直线焊缝和环缝等焊缝的焊接。

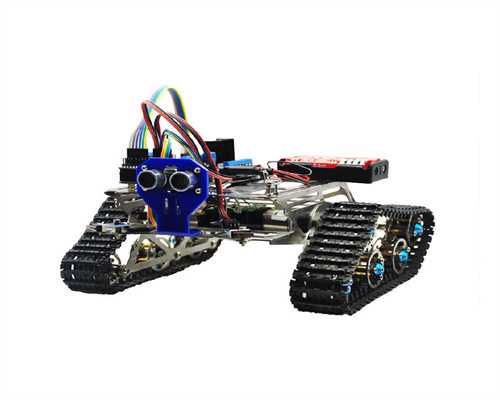

文中主要研究核电模块双相不锈钢S32101材料的GMAW全自动焊施工工艺,厚度为12.7mm。考虑到今后施工现场安装焊接,主要是组件与组件之间的连接,板件对接与板件的角接焊缝为主体,自动化应用覆盖率预计在60%以上。因此从效益及成本综合考虑最终采用GMAW半自动焊机配置全自动焊小车这2种设备来实现模块的自动焊接(图1)。摆动器的作用是:夹持固定气保焊枪,并使其做锯齿形摆动,有利于焊缝成形,适合全位置工位焊接。该设备分别对板件Ⅴ形坡口对接3个焊接位置(1G,2G,3G)以及板件T形角接3个焊接位置(2F3F,4F)进行焊接工艺试验及焊接工艺评定,并在试验中模拟核电工程模块拼缝的施焊进行应用。所有焊接工艺试验及焊接工艺评定满足AWS标准及相应的双相不锈钢焊接技术条件。

1.1焊接设备安装与调试

(1)定制柔性金属导轨,采用磁力式固定,并整导轨与焊件的距离。

(2)安装GMAW半自动焊机头,调整焊枪角度与距离,接通电源,在导轨上来回运动,验证导轨是否安装到位。

(3)接通气源,安装焊丝盘,调整焊枪位置。

(4)在模拟现,柔性金属导轨布置必须考虑整体框架刚性固定或卡块固定以及周围脚手架等障碍物的影响。

1.2施工环境

(1)焊接区域1m范围内的环境空气相对湿度90%,

(2)作不受污染,以及雨、雪、风的影响。

(3)不允许在潮湿的表面或雨雪环境中施焊,露天场地组装必须搭设防护棚。

(4)气体保护焊风速≤2m,环境温度≥0℃。

1.3组对及焊前检查

(1)焊件组对前应仔检查坡口面以及距坡口边缘20-50mm范内的内外侧表面,采用酒精、丙酮及其他经批准的材料对待焊表面存在的油污等杂质进行清理,直至焊接坡口及露出金属光泽,保证区域内无油,漆,石,毛刺,锈透等杂物且不得有任何影响焊接质量的缺陷存在。对接接头及角接接头坡口形式设计如图2所示。

(2),可通过调整组装间隙来,并用工装卡具,装配、对中和定位。设计的工装卡具如图3所示。

(3)错边量≤所连接的较薄部件厚度的10%,且≤1mm,定位焊完成以后必重新检查定位的尺寸是否改变。

(4)不锈钢母材坡口表面的清理要用专用的不锈钢清理工具,如不锈钢钢丝刷,不锈钢专用砂轮。

湖北激光焊接机器人维护

(5)定位焊采用GMAW半自动焊方法进行点固焊,定位焊焊缝的长度约为30mm,间距≤1m,板的间隙在在允许范围内。正式焊接前,如不熔入最终焊缝的定位焊缝,应将定位焊焊缝清除干净。定位焊焊接工艺应与正式焊接的相同。

(6)应对熔入焊缝的定位焊缝的坡口进行外观和PT渗透检验。

1.4焊接与切割气体

焊接与切割用气体应满足相应标准要求,双相不锈钢焊接保护气体混合比采用98%Ar+2%CO2。

1.5焊接工艺

(1)焊接工艺参数见表1.

焊接方法均为GMAW,焊材为直径1.2mm的CHM-2209,电源极性反接。

说明:注1为仰角焊,坡口位置在立板;注2为仰角焊,坡口位置在横板。

(2)过程工艺控制:

新乡全新机器人激光焊接机

①混合气体流量为15-25L/min,层间温度为10-150℃,脉冲特性设定为-2~+2F;

②采用多层多道焊,层道之间的接头应错开;

③自动焊缝在允许的情况下尽量应一次完成,如有停顿,则层道之间的接缝应错开;

④定卡块,必须拆除以后才能继续前行,待焊机前行以后,为控制焊接变形,原有的刚件固定卡块仍应视具体情况保留一部分或全部,待焊完2层以后方可全部拆除;

⑤焊接过程中加强焊缝质量监控。监控焊接熔池,、焊枪的对中与摆动宽度的调整;

⑥焊接过程中应对焊接变形进行监控,如产生变形,用刚性固定措施;

⑦焊接过程中,每焊完一道应使用不锈钢专用砂轮片或不锈钢刷清理焊道和刷理焊道,焊工应仔细检查每道焊缝,,方可焊接下一道焊缝。

(3)工艺比对:该工艺实施前使用焊条电弧焊焊接,生产效率低,焊缝外观成形不美观,过程缺陷相对较多。使用GMAW自动焊焊接工艺,不仅提高了焊接速度.而又减小了焊接变形,提高了焊接质量,尤其是大大地改变外观成形的美观程度。部分焊接位置对接及角接的焊缝成形如图4~7所示。

2试验及评定结果

经过外观检验、射线检验合格后,按AWS及核电模块双相不锈钢的技术要求对接焊缝进行了拉伸试验、弯曲试验、-40℃冲击试验,以及晶间腐蚀及铁素体含量测定,1G,2G,3G对接位置经过多次试验及最终的评定测试结果均符合标准要求。见表2。

T形角焊缝3个位置经过宏观检测全部合格,宏观检验如图8所示(以2F位置为例)。

3结论与建议

(l)焊接工艺参数的选择及控制至关重要。

S32101焊接过程采用过大的热输人,试件冷却速度过慢,焊缝热影响区范围增大,金相组织也趋于晶粒粗大而造成脆化,突出表现为焊接接头朔性指标下降;若焊接过程采用过小的热输入.试件冷却速度过快,产生过多的铁素体和氮化物,造成淬硬组织并易产生裂纹,降低焊缝及热影响区的冲击韧性。因此,保证S32101双相不锈钢焊接接头良好性能的关键就是控制焊接过程中的加热速度和冷却速度,也就是控制热输入。

(2)气,引弧前前几秒启动气体,熄弧后继续保护几秒,罩,对焊缝和热影响区进行二次保护,能保证焊缝和热影响区的温度冷却到双相不锈钢养护温度范围。

(3)对自动焊接设备应用的心得及改进建议:

①机头摆,调节量不容易控制,只能靠实践经验来进行调节控制;

②送丝机构与机头移动分体设立,,送丝机构焊把线跟不上机头的移动节奏,导致焊枪中心偏移焊缝和送丝不畅,影响焊接质量;

③夹焊枪的夹头比较松,夹不紧,影响施焊稳定.可以改进;

(4)由于双相不锈钢磁铁吸附力不够,所以试验研究中两端还要用绳子绑扎牢固,否则容易出现机头坠落现象发生;而采用吸盘固定.由于配制的吸盘材料为橡胶,在一定温度的作用下密封性有所欠缺。,由于小车的重力作用,固定位置手调不方便,焊枪摆动不稳定,而且调节螺丝经常拧动容易损坏,这些方面均可进行进一步的改进。

作者简介:杨丹霞(1972一)女,本科,高级工程师,从事电力建设焊接工作。

end

淄博激光焊接机哪家便宜创赢激光焊接机